一、热处理:解锁齿轮性能,为降本增效打基础

齿轮在汽车行驶中需承受高频冲击、摩擦与扭矩,若材质性能不足,易出现磨损、断裂等故障,不仅增加维修成本,还可能引发安全隐患。热处理通过 “加热 - 保温- 冷却” 的精准控制,改变齿轮内部金相组织,从根源提升其核心性能,为降本增效奠定基础。

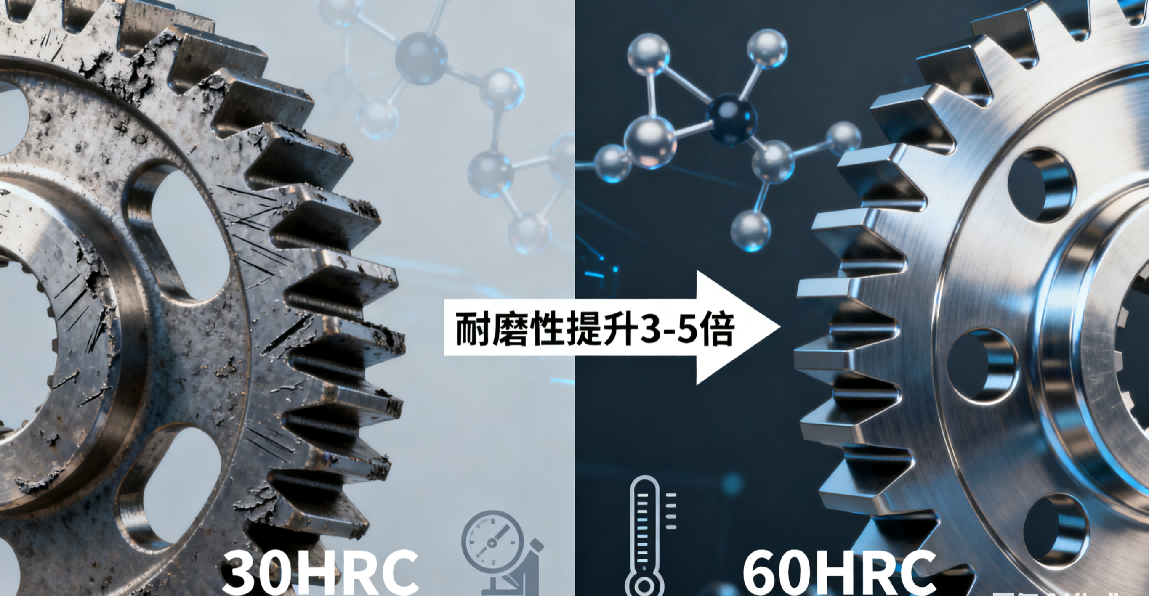

提升强度与耐磨性,减少更换成本采用 “渗碳淬火 + 低温回火” 工艺,可使齿轮表面硬度达到58-62HRC,心部保持良好韧性,耐磨性较未处理齿轮提升3-5 倍。以商用车驱动桥齿轮为例,经热处理后使用寿命从8 万公里延长至20 万公里以上,每年可减少1-2 次更换,单台车齿轮维护成本降低40% 以上。

优化材料利用率,降低原材料消耗传统齿轮生产需选用高合金钢材(如20CrNiMo)以保证性能,成本较高。通过 “感应加热淬火” 等精准热处理工艺,可在普通低碳钢(如20# 钢)表面形成硬化层,性能接近高合金钢,原材料成本降低20%-30%,同时减少材料切削量,利用率从60% 提升至85% 以上。

二、热处理推动降本增效的三大核心路径

除提升齿轮性能外,热处理工艺还通过优化生产流程、降低能耗、延长整车生命周期,从 “生产端” 到 “使用端” 实现全链条降本增效。

1.生产端:缩短周期,降低能耗

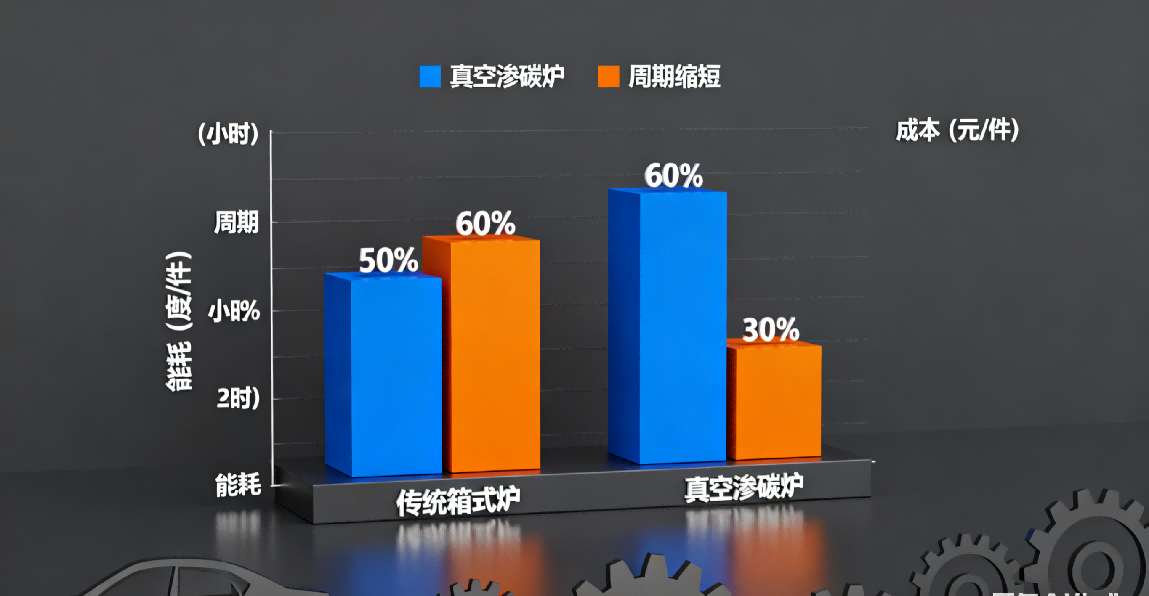

高效热处理技术替代传统工艺:传统箱式炉渗碳处理齿轮需12-16 小时,而采用 “真空渗碳 + 高压气淬” 工艺,处理时间缩短至4-6 小时,生产效率提升200%;同时真空环境减少氧化脱碳,无需后续打磨,工序减少3 道,单件齿轮生产周期缩短50%。

节能设备降低能耗成本:新一代中频感应加热设备热效率达85% 以上,较传统电阻炉(热效率40%)节能50% 以上。以年产10 万件汽车变速箱齿轮的生产线为例,采用感应加热淬火后,年耗电量从120 万度降至50 万度,电费成本减少40 万元/ 年。

2.使用端:减少故障,提升整车效益

降低维修频次,减少downtime 损失:经 “等温淬火” 处理的发动机正时齿轮,疲劳强度提升40%,故障率从5% 降至0.5% 以下。对出租车企业而言,单台车每年可减少因齿轮故障导致的停运时间30 小时以上,按日均营收500 元计算,年增收1.5 万元/ 车。

提升传动效率,降低整车油耗:齿轮经 “精密热处理 + 磨削” 后,齿面精度达 GB/T 10095.1 6 级以上,传动效率从96% 提升至98.5%。以百公里油耗8L 的家用轿车为例,每年行驶2 万公里,可减少油耗约60L,按油价8 元/ L 计算,年省油成本480 元。

3.循环端:助力绿色回收,降低全生命周期成本

改善材料可回收性:传统热处理工艺可能引入有害元素(如铅、镉),影响齿轮回收利用。采用 “清洁热处理” 技术(如无氰淬火剂、低温渗氮),齿轮材料回收率从70% 提升至95% 以上,减少废旧齿轮处理成本,同时符合汽车行业 “碳中和” 要求。

延长部件循环寿命:通过 “再制造热处理”(如激光熔覆+ 局部淬火),废旧齿轮修复率达80% 以上,修复成本仅为新件的30%-50%。某商用车企业通过齿轮再制造,年减少废旧齿轮报废量5000 件,节约采购成本200 万元/ 年。

三、汽车齿轮热处理的未来趋势:智能化、绿色化

随着汽车工业向 “电动化、智能化” 转型,齿轮热处理技术也在迭代升级,进一步放大降本增效价值。

智能化管控提升工艺稳定性:引入 “数字孪生 + AI 温控” 系统,实时监测齿轮加热温度、冷却速度等参数,工艺合格率从92% 提升至99.5%,减少因参数偏差导致的废品率,单条生产线年减少废品损失15 万元以上。

绿色热处理减少环境成本:推广 “低温渗碳”“水溶性淬火剂” 等环保工艺,替代传统高能耗、高污染工艺。某车企采用低温渗碳工艺后,碳排放较传统工艺降低35%,每年减少环保设备运行成本20 万元,同时符合国家 “双碳” 政策,避免环保处罚风险。

结语

小小的齿轮,是汽车工业 “降本增效” 的微观缩影;而热处理工艺,正是赋予齿轮大能量的核心技术。从优化材料性能到缩短生产周期,从降低维修成本到助力绿色循环,热处理正成为汽车企业提升核心竞争力的关键抓手。

未来,随着智能化、绿色化技术的深入应用,热处理将进一步突破性能与成本的平衡瓶颈,为汽车工业高质量发展注入更强动力。

如果你的企业需了解具体车型齿轮的热处理解决方案,或想定制 “降本增效” 的热处理技术方案,我可以帮你整理一份汽车齿轮热处理技术选型指南,包含不同工艺的成本对比、性能参数及适用场景,方便你快速匹配需求。感谢关注东宇东庵热处理。