在汽车安全技术不断升级的当下,上海伺华精密机械有限公司打造的汽车防撞梁B字型冷弯成型生产线,凭借高精度加工能力与全流程自动化优势,成为车企提升汽车配件品质的重心装备。该生产线专为高强度钢材(980/1180DP D+Z)加工设计,从原料处理到成品输出实现一体化运作。起始端的三合一全自动开卷机通过伺服张力控制稳定送料,配合16辊精密矫平机消除材料应力,激光测平系统确保板材平面度误差≤0.1mm,为后续成型奠定基础.

重要是成型环节采用50道次渐进式辊压工艺,通过德国Copra软件优化的辊轮曲线,使钢材在冷弯过程中均匀变形。实时应力监测系统与伺服驱动协同工作,将B字型截面尺寸公差控制在±0.3mm内,直角部位圆弧过渡精确,避免应力集中现象。600吨大型冲床搭配精密冲孔模具,实现防撞梁安装孔位±0.1mm的超高精度,省去二次加工工序。

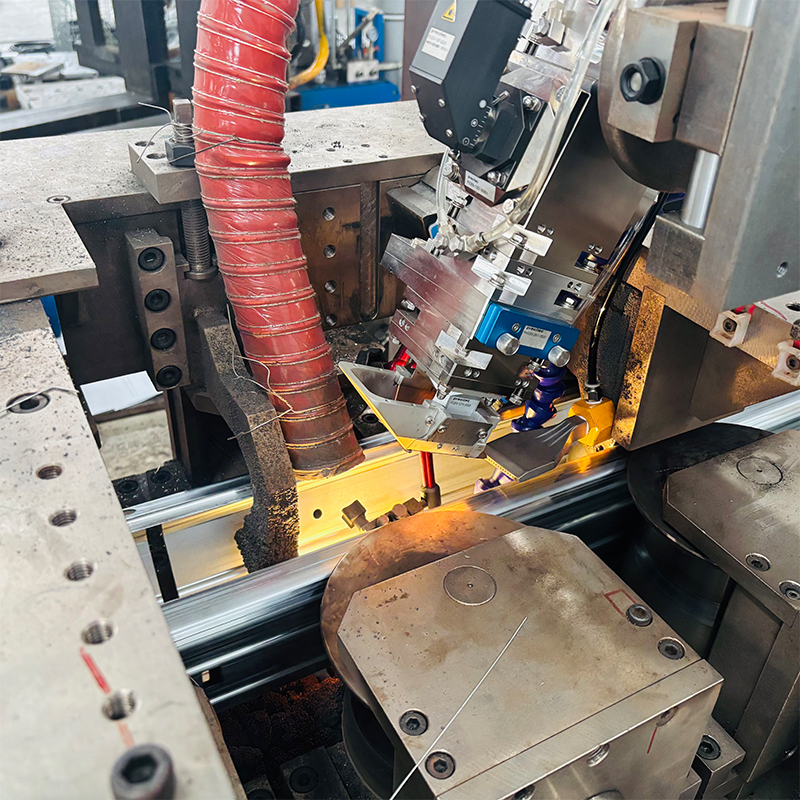

焊接质量直接决定防撞梁结构强度,生产线配置2台德国通快激光焊接机双机联动。主焊枪负责深熔焊接保障强度,摆动焊头处理边角接缝,在线视觉检测系统实时捕捉焊缝缺陷,确保焊接强度达母材85%以上。追剪切断台采用伺服同步控制,高速切断精度达±0.5mm,满足批量生产的尺寸一致性要求。

生产线的高效特性明显提升车企产能,在连续生产模式下运行速度达15米/分钟,换型时通过模块化辊轮设计实现30分钟快速切换,可适配不同车型的B字型防撞梁生产需求。全流程自动化使单条生产线只需2名操作员,较传统设备减少60%人工投入。

上海伺华提供从设备定制、安装调试到操作培训的全周期服务,配备24小时远程诊断系统,保障生产线稳定运行。目前,该生产线已服务多家主流车企,助力其防撞梁生产效率提升40%,废品率降低至0.3%以下,成为汽车***件智能制造的前列设备。